By ADMIN

Certifications IATF et ISO9001 !

Dans le monde de la chaîne d’approvisionnement (supplier chain), la sélection des fournisseurs doit être stratégique. Il existe divers facteurs à prendre en compte pour les évaluer : leur expérience dans l’industrie, les compétences du personnel, le plan et les approches proposés, les pratiques de gestion de projet, la qualité, le prix, les délais de livraisons, le soutien, la réactivité, le professionnalisme global… Une bonne chaîne d’approvisionnement est la clé du succès de toute industrie. Nous sommes donc ravis d’annoncer que nous devenons partenaire de Turntec Innovation.

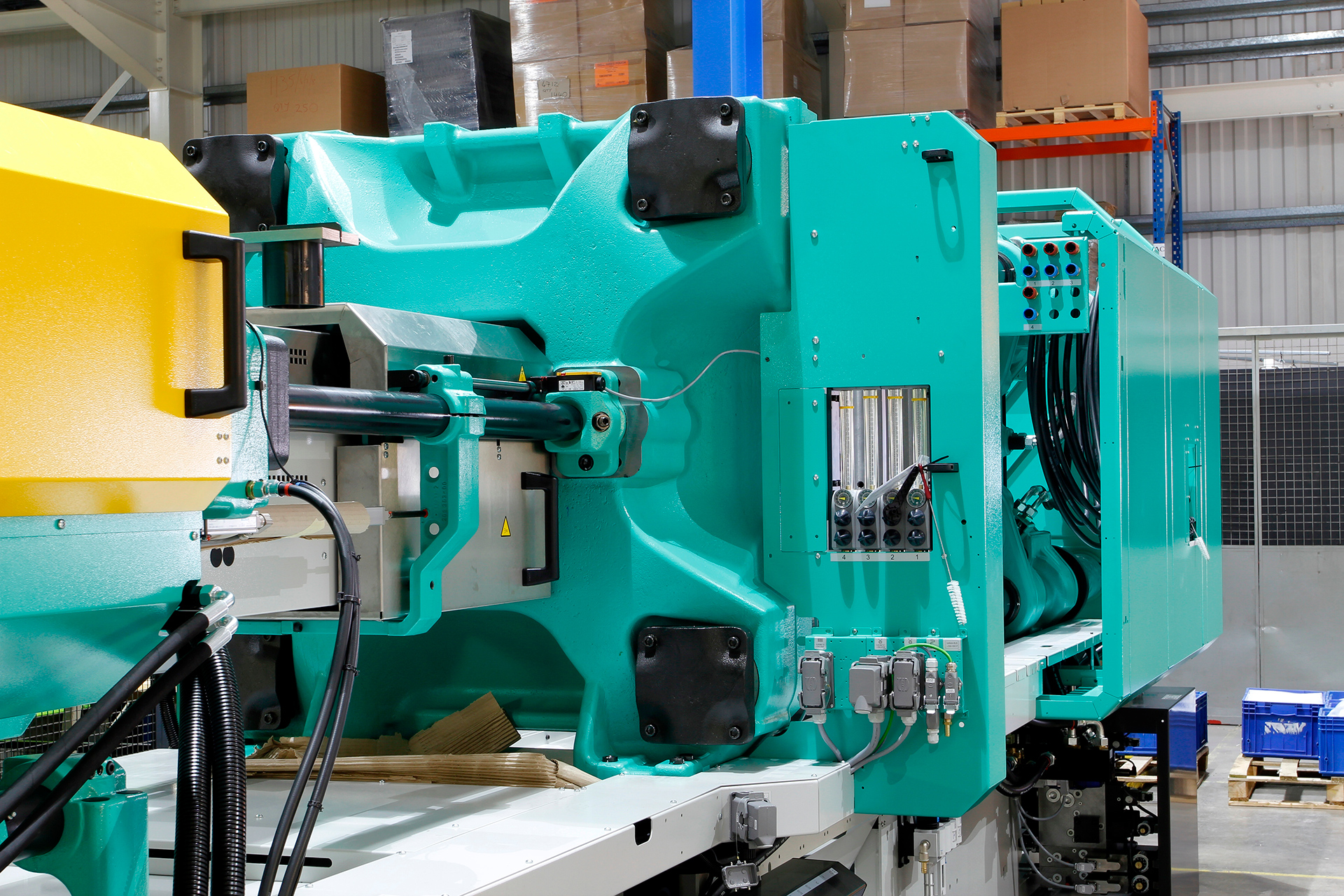

Située en Europe, Turntec est une société de décolletage, d’usinage, de découpe laser et d’injection plastique qui vous accompagne dans la conception, le développement et la réalisation de vos projets industriels. Leur équipe pluridisciplinaire d’ingénieurs et de techniciens de production comprend vos problèmes de fabrication et est prête à créer un système qui répondra au mieux à vos besoins. Son expertise couvre les industries suivantes : automobile, électrique, mécanique, de l’énergie et du froid, et des produits high-tech pour la maison.

Moulding injection vous propose des solutions et des services d’ingénierie industrielle avec une expertise accrue en chaîne d’approvisionnement (supplier chain). L’ingénierie des procédés et de la fabrication et l’ingénierie mécanique sont leurs spécialités.

Un éventail de possibilités

Ils vous aident à :

Moulding Injection vous accompagne également dans la recherche de partenariats industriels (Europe centrale) pour tout projet de fabrication, dans l’audit du système de qualité et de processus des sous-traitants ainsi que dans le suivi régulier de la qualité et des délais fournisseurs. Et pour couronner le tout, le cabinet vous propose également une aide à la communication industrielle, le management d’équipe et la formation des opérateurs dans le décolletage, l’usinage, la découpe laser et l’injection plastique.

Les normes PPAP et FMEA

Afin de vous garantir des livrables de qualité et conformes, Moulding Injection utilise les normes industrielles PPAP (Production Part Approval Process) et FMEA (Failure Mode and Effects Analysis). Le processus PPAP décrit le processus permettant de démontrer que la conception technique et les spécifications du produit sont respectées par le processus de fabrication du fournisseur. Applicable à tous les produits, le PPAP valide un processus de production en inspectant les pièces avant, pendant et après un cycle de production. Le FMEA est une analyse des risques systématique qui identifie tous les problèmes potentiels et leurs répercussions afin de garantir un produit et un processus fiables et reproductibles.

Qu’est-ce que l’usinage et le décolletage ?

Les 14 exigences de la norme PPAP

Le chocolat est une friandise très prisée depuis de nombreuses années, et le développement…

La Belgique est reconnue dans le monde entier pour son chocolat de qualité, qui représente…

L'exactitude et l'efficacité sont essentielles en fabrication, notamment dans des processus…

La Belgique est le pays qui évoque le chocolat, et les connaisseurs du monde entier s'accordent…